案例简介:

基于数据挖掘技术的智能精益生产分析决策系统获取人员、设备、能耗、成本、制度、库存、效率、管理等专题数据,关注各生产环节之间的工作平衡、配合连接;通过数据融合、数据分析及相关模型学习训练,打造可视化仪表盘,直观掌握生产经营数据,辅助聚合决策,发现生产问题,指导专项管理措施,找寻生产、经营的最优执行策略;同时,为精益 成效的实现成果提供可靠数据支持,鼓舞人员工作自信及热情,从而形成持续学习、不断改进的良性循环。

背景或痛点问题:

精益生产分析是以全过程的高效率为基础,通过消除产生异常问题的生产环节来降低煤矿生产成本,追求完美、追求卓越,并且在现有基础上进行持续地改善。结合精益管理理念,根据煤矿的实际业务情况和智能化建设程度,急需建立精益生产分析管理软件管理机制,解决煤矿资源浪费大、设备利用率低、库存流转低、人员工效低等问题,通过投入少而精的生产要素,不断拔高煤矿各生产活动效率,帮助煤矿实现精益生产分析管理,提高煤矿的生产效率,降低生产成本。

应用实例场景

· 基于生产数据的煤炭产量计算算法,动态识别计算理论煤炭产量,帮助研判煤炭产量的增长或下降变化情况,帮助定位和识别问题。

· 基于设备数据的有效生产时间识别计算算法,识别和消除无效时间帮助优化生产流程、提高时间利用率。

· 基于设备运行数据的检修时间识别计算算法,帮助监督和提升检修人员的工作质量,清晰的定义设备问题,对于问题发生的根本原因进行追根溯源,从而采取解决措施加以改进。

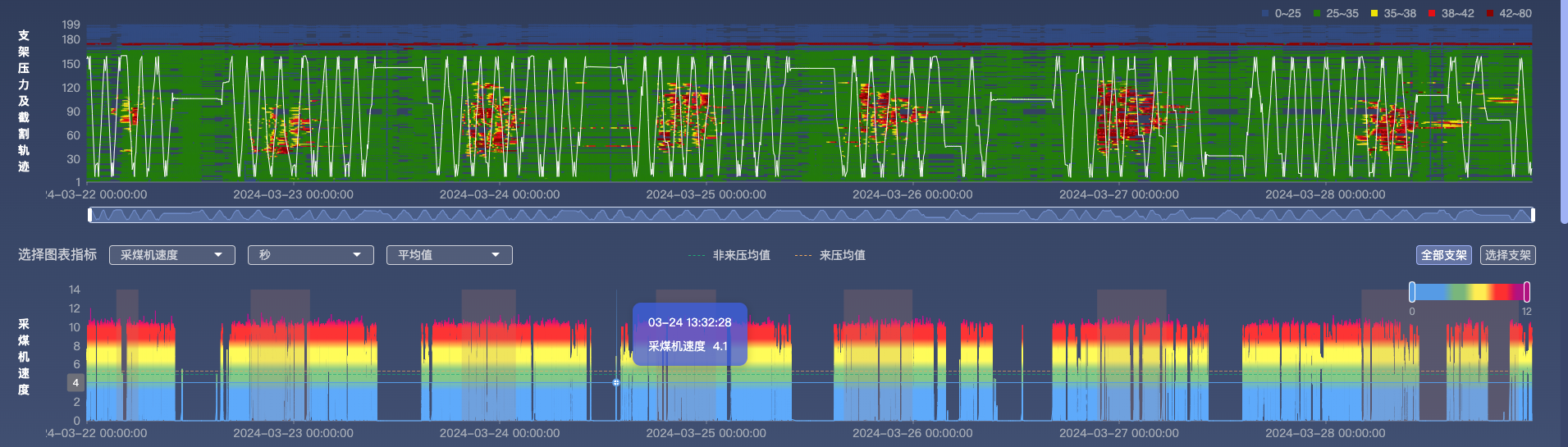

· 基于煤机轨迹运行特点识别的刀架数识别算法,帮助优化采煤工艺技术,定位采煤工效提升点;

· 基于历史数据的工作面周期来压预测算法,识别工作面周期来压特点、频率等,预测下次来压时间、刀架数,帮助提前预知风险已采取措施。

· 基于生产数据的误时影响识别算法,识别生产时间异常误时,帮助定位异常误时原因,降低误时影响。

实施效果:

将智能化技术和精益生产理念相结合是持续释放矿井先进产能,保持高产稳供的重中之重。在实际作业过程中,人员、设备、环境等诸多因素影响着煤矿的正常运行和高效生产。用科学有效的方法将各环节逐层分析,识别出影响矿井生产的根本问题,为管理人员解决问题提供了指导方向,为煤矿的正常运行、高效生产、经营管理提供指导建议、辅助决策,促进矿井不断提高煤炭安全保供能力和水平。

通过精益支撑决策,以2000万吨年产量煤矿计算,每日多采1刀,相当于每日开采效率提升2.5%,利润增加约150万左右/天,年度产值增加约,5.4亿/年。